Einführung in den Produktionsprozess

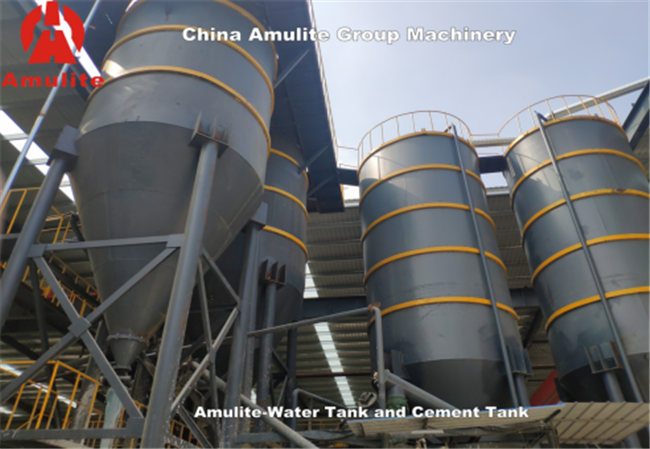

1.Wassertank- und Zementtankprozess

Es gibt einen Tank für sauberes Wasser und einen Tank für schlammiges Wasser. Beide Wassertankkörper sind aus Kohlenstoffstahl geschweißt Der Wassertank dient zur Aufnahme von sauberem Wasser zur normalen Reinigung von Filz und Netzkäfig.

2. Papierzellstoffprozess

Der Papierzellstoffprozess umfasst eine Papierschreddermaschine, einen Refiner und einen Papierzellstoff-Lagertank

Der Aktenvernichter wird zum Zerkleinern der Kraftpapiere verwendet

Refiner wird verwendet, um den Papierbrei zu einer Aufschlämmung zu mahlen und ihn in den Papierbrei-Lagertank zu pumpen.

Der Papierzellstoff-Lagertank dient zur Lagerung des Papierzellstoffs.

3. Flow-On-Schlamm-Vakuum-Wassertrocknungsprozess

Sie können zwischen einem Flow-On-Slurry-Formblechsystem oder einem Hatschek-Typ-Formblechsystem wählen, um Blech zu formen. Wir können es entsprechend den Anforderungen der Kunden anpassen.

Gut gemischte Aufschlämmung fließt in den Aufschlämmungskasten, wird dann vom Aufschlämmungskasten zum Lauffilz befördert, um eine Aufschlämmungsschicht zu bilden, mit Vakuumentwässerung und Brustwalzenpresse, um eine Blattschicht zu bilden, nachdem die Schichten rund gerollt wurden, um die Blätter auf einer Trommelwalze zu formen, dann mit automatischem Schneiden Bilden Sie flache, nasse Laken.

Luft-Wasser-Abscheider: Er wird verwendet, um das aus der Vakuumbox entnommene Dampf-Wasser-Gemisch zu trennen, in den Sammelbrunnen zu fließen und die Luft zurück zur Vakuumpumpe zu pumpen.

4.Flow-On Slurry Sheet Forming-Prozess

Nach dem Formen der Walzenformbleche geht dann mit der automatischen Laserpositionierung und dem Schneiden der gesamte Teil der nassen Bleche in den Förderprozess.

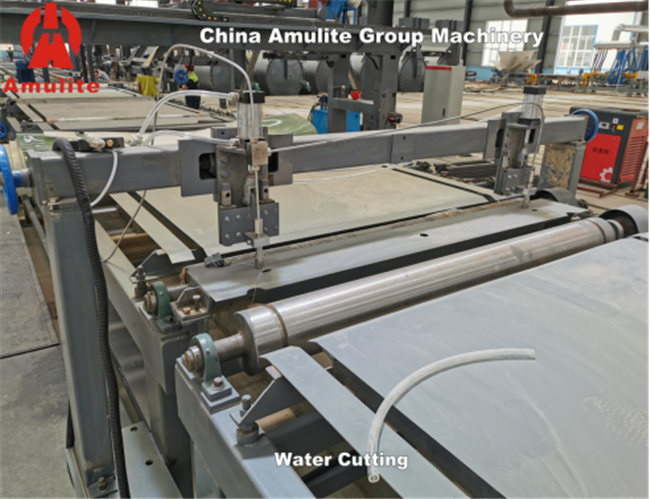

5. Hochdruck-Wasserschneidesystem

Dieses Hochdruck-Wasserschneidesystem ist unsere eigene Patentausrüstung mit importierter Hochdruck-Wasserpumpe zur Erzeugung von Hochdruckwasser für ein sauberes Schneiden nasser Bleche auf dem Förderband.

6. Formung des Nassblech- und Nassblech-Förderprozesses

Dieser Prozess wird verwendet, um das geschnittene, nasse Blatt von der Formwalze zu befördern, die nassen Blätter zu positionieren und einen automatischen Kantenschnitt durchzuführen.

7. Automatischer Stapler

Zwei Blätter können gleichzeitig gestapelt werden.Der Saugnapf saugt die nassen Blätter von der Empfangsfördermaschine und der Schablone auf dem Wagen in einer anderen Arbeitsposition auf und stapelt sie dann in der mittleren Position auf dem Wagen (mit der Vakuumsaugung des Hochdruckventilators).Die genaue Bewegung des Saugnapfes wird durch das Zahnrad am Schwingarm erreicht, der von der hydraulischen Schubstange gedrückt wird.

SPS-Steuerung, automatischer Betrieb.

Funktion: Der automatische Stapler wird zum Sortieren und Stapeln hochwertiger und minderwertiger Produkte aus Faserzementplatten/Kalziumsilikatplatten verwendet.

Die Produkte werden ordentlich und hochautomatisiert gestapelt, was die Produktionseffizienz effektiv verbessert.

8. Drücken Sie die Maschine

Wird verwendet, um die Dichte und Festigkeit von Produkten zu erhöhen.

Standarddruck: 7000 Tonnen, Presstischgröße: 1350 * 2700/3200 mm, Abstand: 1200 mm, Arbeitshub: 400 mm, Druckgeschwindigkeit: 0,05 ~ 0,25 mm/s;

Rücklaufgeschwindigkeit: 15 mm / S

Transportwagen für die Ein- und Ausfahrt in die Presse: Eine Einheit.

Leistung: 27,5 kW

9.Trolley-Traktionssystem

Zulässige Last: 20T

Innenabstand der Tischschiene: 750 mm

Gehmechanismus:

Reduzierstückmodell: fa67-60-y-1,5, I = 50

Passende Motorgeschwindigkeit: 1380 U/min, Leistung: 1,5 kW

Fahrgeschwindigkeit des Wagens: 9 m/min

10. Vakuum-Entformungsschablonenmaschine

Die Bewegung des Autos sowie das Heben und Senken des Saugnapfes werden vom Servomotor gesteuert.

Die Entformungsschablonenmaschine trennt die Schablone und die Bleche auf dem Wagen, die Schablone wird auf die Ölbürstenmaschine gelegt, um Öl zu bürsten, und die Bleche werden auf dem anderen Seitenwagen gestapelt.Fügen Sie pro 150-mm-Blätter einen Autoklav-Zwischenabstandshalter hinzu.

Die genaue Bewegung des Saugnapfes wird durch das Zahnrad am Schwingarm realisiert, das von der pneumatischen Schubstange gedrückt wird.

SPS-Steuerung, automatischer Betrieb.

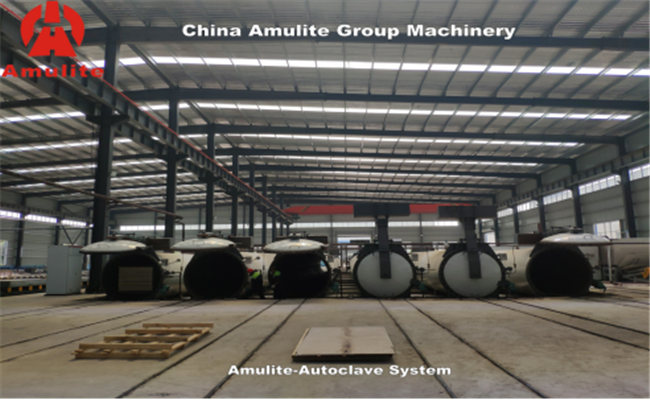

11.Autoklavenprozess

Aufgrund der Eigenschaften von Faserzementplatten/Kalziumsilikatplatten werden Kalk und Quarzsandpulver als Hauptrohstoffe im Produktionsprozess verwendet, der unter hoher Temperatur und hohem Druck eine chemische Reaktion eingehen muss, sodass alle Rohstoffe gemischt werden können Genug gut, um den Platten eine bessere Härte und Festigkeit zu verleihen.

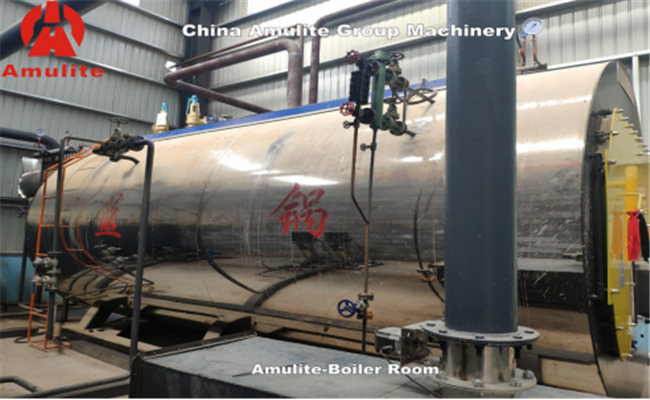

12.Kessel

Im Produktionsprozess von Faserzementplatten/Kalziumsilikatplatten werden Autoklav und Trockner für die Verarbeitung verwendet

Die Wärmeenergie von Autoklav und Trockner wird vom Kessel geliefert!

13. Trockner

Es wird zum Trocknen von Faserzementplatten/Kalziumsilikatplatten verwendet. Nach der Aushärtung im Autoklaven beträgt der Feuchtigkeitsgehalt der Faserzementplatten etwa 25 %.Vor dem Schleifen, Kanten und Anfasen die Feuchtigkeit entfernen

Der Gehalt sollte durch den Trockner auf weniger als 15 % reduziert werden.Der Trockner bietet die Vorteile einer hohen Produktionseffizienz, eines schönen Aussehens, einer bequemen Wartung und einer einfachen Bedienung.

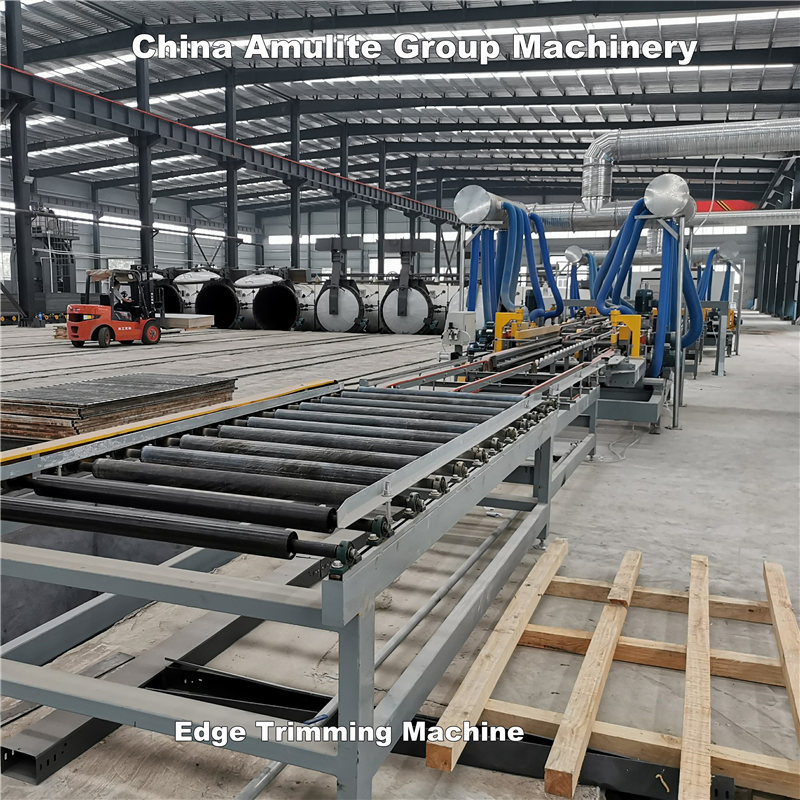

14. Kantenbeschneidesystem

Zeitpunkt der Veröffentlichung: 02.11.2021