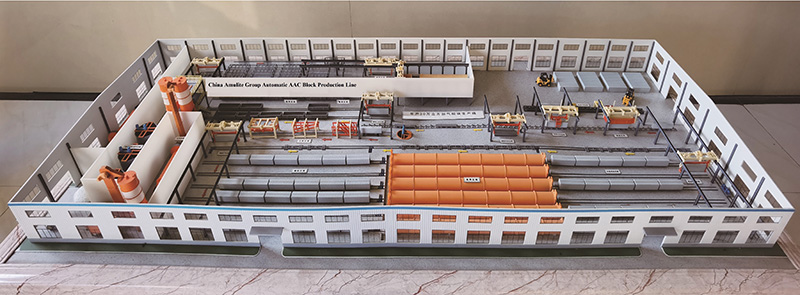

Automatische Produktionslinie für AAC-Blöcke von Amulite

Kurze Beschreibung:

Produktdetail

Produkt Tags

Was ist ein AAC-Block?

Das Konzept des AAC-Blocks: AAC-Block basiert auf silikatischen Materialien (Sand, Flugasche, siliziumhaltige Materialien usw.) und kalkhaltigen Materialien (Kalk, Zement) als Hauptrohstoffen, gemischt mit Luftporenbildnern (Aluminiumpulver). Nach dem Prozess werden die Rohstoffe aufgeschichtet, die Aufschlämmung gemischt, gegossen, vorgehärtet, geschnitten, autoklaviert, ausgehärtet und verpackt, um die fertigen Produkte aus AAC-Blöcken herzustellen. Er wird Porenbeton genannt, weil er danach eine große Anzahl gleichmäßiger und kleiner Poren enthält Es ist belüftet.

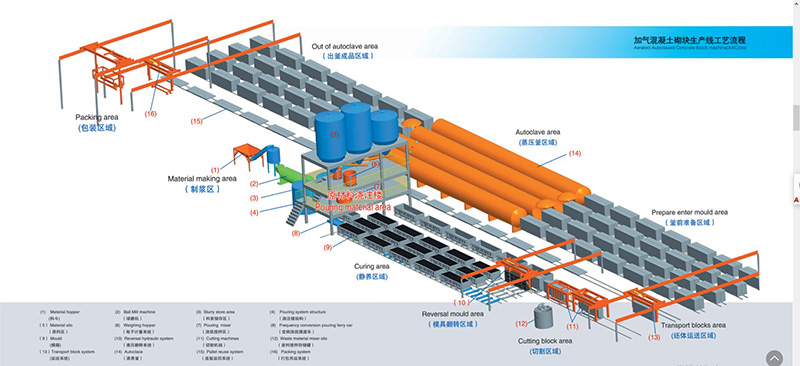

Was ist der Prozess zur Herstellung von AAC-Blockprodukten?

Was ist der Prozess zur Herstellung von AAC-Blockprodukten?

1): Alle Rohstoffe dosieren und gemischte Aufschlämmung;

2) : Die Aufschlämmung wird in das Gießsystem eingegeben, nach dem Mischen wird sie dann in den Formkasten gegossen;

3): Im Formkasten (Plattenverstärkung), nach einer bestimmten Temperatur und Vorhärtezeit;

4) : Nachdem die nasse Platte eine bestimmte Härte erreicht hat, werden der Formkasten und die Platten vom Wendekran zur Schneidemaschine gehoben, und der Wendekran führt die folgende Funktion aus:

5) : A: Drehen Sie den Formkasten um 90 Grad in der Luft (eine Seite des Formkastens wird zur Stützwagenplatte für den nassen Plattenkörper, bis der Autoklavvorgang abgeschlossen ist).

6) : B : Wird zum Wagen oder zum Schneidstützrahmen gehoben, um die Form vollständig zu öffnen; Gießen;

7): Und der nasse Plattenkörper wird in sechs Schritten auf der Schneidemaschine geschnitten: 1: Zuerst werden beide Seiten des Plattenkörpers vertikal geschnitten; 2: Dann werden Längs- und Horizontalschnitte durchgeführt;

8): Schneidet schließlich horizontal oder mit einem Messer;

9) : Der geschnittene Plattenkörper wird zusammen mit der Bodenplatte vom Halbzeugkran zum Autoklavenwagen gehoben;

10): Anschließend zur Aushärtung bei hoher Temperatur und hohem Druck in den Autoklaven gruppieren.

11): Nach der Aushärtung im Autoklaven wird der Wagen herausgenommen und der Autoklav verlassen.

12): Die fertigen Produkte werden vom Fertigprodukt-Hosting-Kran gut verpackt gestapelt oder auf den LKW geladen.

13) : Die Autoklav-Härtungsseitenplatte wird zurückgegeben;

Über die Einführung der wichtigsten Rohstoffe

Die Produktion von AAC-Blöcken ist reich an Rohstoffen, insbesondere die Verwendung von Flugasche als Rohstoff, der nicht nur Industrieabfallrückstände umfassend nutzen, Umweltverschmutzung behandeln und Ackerland nicht schädigen, sondern auch gute soziale und wirtschaftliche Vorteile schaffen kann Ist ein guter Ersatz für herkömmliche massive Tonziegel. Vielversprechende Wandprodukte wurden von der Regierung, dem Immobilienunternehmen und dem Bauteam sehr begrüßt, und die Regierung hat eine Steuerpolitik und eine Unterstützung der Umweltschutzpolitik festgelegt. Wir können breite Marktentwicklungsaussichten absehen.

1. Flugasche/Quarzsand

Flugasche/Quarzsand ist der Hauptrohstoff des AAC-Blockprodukts und die Hauptquelle der Silizium- und Aluminiumkomponenten von Porenbeton.

2. Zement

Zement ist die Hauptquelle für die Festigkeit von Porenbetonblöcken. Er liefert die wichtigsten kalkhaltigen Materialien für Porenbetonblöcke. Zement, der für die Herstellung von Porenbetonblöcken geeignet ist, sollte hauptsächlich im Hinblick auf Typ und Qualität des Zements ausgewählt werden. Bei der Produktion wird gewöhnliches Portland der Güteklasse 52,5 verwendet Zuerst sollte Zement ausgewählt werden. Um die Produktionskosten zu senken, kann im Allgemeinen auch gewöhnlicher Portlandzement der Güteklasse 42,5 verwendet werden.

3. Limette

Kalk ist auch einer der Hauptrohstoffe für die Herstellung von Porenbetonblöcken. Seine Hauptfunktion besteht darin, mit Zement zusammenzuarbeiten, um wirksames Calciumoxid bereitzustellen, sodass er unter hydrothermischen Bedingungen mit SIO2 und Al203 in silikatischen Materialien interagieren kann, um Siliziumhydrat-Kalzium zu produzieren Säure. Daher ist Kalk eine der Hauptstärkequellen für Porenbetonblöcke. Der effektive Calciumoxidgehalt von Kalk, der zur Herstellung von Porenbetonblöcken verwendet wird, sollte höher als 65 %, vorzugsweise höher als 80 % sein.

4. Gips

Gips ist ein Regulator des Luftentwicklungsprozesses bei der Herstellung von Porenbetonsteinen. Die regulierende Wirkung von Gips spiegelt sich hauptsächlich in der Verzögerung der Zersetzung von Branntkalk und der Geschwindigkeit der Schlammverdickung wider. Der chemische Hauptbestandteil von Gips ist CASO4; es gibt drei Arten von Gips Markt: Rohgips, Anhydrit und Gips. Darüber hinaus fällt im chemischen Produktionsprozess auch Abfallgips an, z. B. Phosphogips aus der Produktion von Phosphatdüngern, Fluorogips aus der Produktion von Fluorchemikalien und Gips aus der Titanproduktion Dioxid.Dieser Gips ist kostengünstig und kann natürlichen Gips ersetzen und die Produktionskosten senken;

5. Lufterzeugendes Mittel

Der AAC-Block muss über ein lufterzeugendes Mittel verfügen, um Poren im Block zu erzeugen und eine leichte poröse Struktur zu bilden.

6. Schaumstabilisator

Nachdem das lufterzeugende Mittel ausgaset, ist es aufgrund der dünnen Formwand leicht, den Schaum unter dem Einfluss verschiedener Bedingungen zu brechen und zu zerstören, was sich auf die Qualität des Betons auswirkt. Daher ist es notwendig, dem Schaum einen Schaumstabilisator hinzuzufügen Gülle.

Fertigungsprozess

1): Lagerung und Lieferung von Rohstoffen für Porenbetonblöcke

Rohstoffe werden mit Autos in die Fabrik transportiert, und Fliegen (Sand, Steinpulver) werden im Rohstoffhof konzentriert und bei Verwendung in den Trichter befördert. In Säcken verpackter Zement oder loser Zement wird im Zementlager gelagert Im Gebrauch wird es geladen und in den Trichter transportiert. Chemikalien, Aluminiumpulver usw. werden im Chemikalienlager bzw. im Aluminiumpulverlager platziert und bei Verwendung in die Produktionswerkstatt befördert.

2) ![]() Verarbeitung von Rohstoffen für Porenbetonblöcke

Verarbeitung von Rohstoffen für Porenbetonblöcke

Flugasche (oder Sand, Steinpulver) wird über einen elektromagnetischen Vibrationsförderer und einen Bandförderer zur Kugelmühle geschickt, und die gemahlene Flugasche (oder Sand, Steinpulver) wird zur Lagerung durch die Flugaschepumpe in den Schlammtank geschickt.

Der Kalk wird durch den elektromagnetischen Vibrationsförderer und den Bandförderer zur Zerkleinerung zum Backenbrecher geschickt. Der zerkleinerte Kalk wird durch den Becherwerk in den Kalklagertank gefördert und dann durch den Schneckenförderer zur Kugelmühle geschickt. Der Schneckenförderer und Becherwerke werden in den Pulverdosiertank eingespeist. Nachdem die Chemikalien manuell in einem bestimmten Verhältnis abgemessen wurden, wird eine Lösung einer bestimmten Konzentration hergestellt und zur Lagerung in den Lagertank geschickt.

Das Aluminiumpulver wird vom Aluminiumpulverlager zur Produktionswerkstatt transportiert und mit einem elektrischen Hebezeug in den zweiten Stock des Dosiergebäudes gehoben. In den Mixer gießen, um Wasser quantitativ hinzuzufügen, und es in eine Aluminiumpulversuspension einrühren.

3): Schlammmischen und Gießen von AAC-Blöcken;

Kalk und Zement werden nacheinander über den Schneckenförderer unter dem Pulverdosierungstank zur kumulativen Messung zur automatischen Waage geschickt. Unter der Waage befindet sich ein Schneckenförderer, um die Materialien gleichmäßig in den Gießmischer zu geben.

Flugasche (oder Sand, Steinmehl) und Abfallschlamm werden zur Messung in den Messzylinder gegeben. Nachdem verschiedene Materialien gemessen wurden, ist die Form angebracht und der Schlamm kann gerührt werden. Der Schlamm sollte die Prozessanforderungen erfüllen (ungefähr 45). ℃) vor dem Gießen. Wenn die Temperatur nicht ausreicht, kann die Erhitzung im Autoklaven im Schlammdosierbehälter durchgeführt werden, und die Aluminiumpulversuspension kann 0,5–1 Minute vor dem Gießen der Materialien hinzugefügt werden;

4): Vorhärten und Schneiden von AAC-Blöcken

Nach dem Gießen wird der Formkasten von einer Förderkette zur Vergasung und Erstaushärtung in den ersten Aushärteraum geschoben. Die Raumtemperatur beträgt 50–70 °C und die anfängliche Aushärtezeit beträgt 1,5–2 Stunden (je nach günstigen geografischen Bedingungen). Der Prozess kann entfallen. Heben Sie den Formrahmen und den nassen Blockkörper mit einem Unterdruck-Hebezeug auf den Schneidetisch, wo zuvor die Bodenplatte des Autoklavenwagens platziert ist. Nehmen Sie den Formrahmen ab. Die Schneidemaschine schneidet quer , Längsschnitte und Fräsen des Nassblocks.Der Formrahmen wird zum Reinigen und Entfetten zurück zum Formwagen gehoben und dann zum nächsten Guss auf den Formwagen gehoben. Der geschnittene Blockkörper und die Bodenplatte des Autoklaven werden mit einem Kran auf den Autoklavenwagen gehoben und darauf platziert Zwei Etagen. Zwischen den Etagen befinden sich vier Stützen, und mehrere Autoklavenwagen sind in Gruppen zusammengefasst.

Die beim Schneiden anfallenden Abfallmaterialien an den Kanten und Ecken des nassen Blockkörpers werden über einen Schneckenförderer zum Abfallschlamm-Rührwerk neben der Schneidemaschine geleitet und mit Wasser versetzt, um einen Abfallschlamm zur Verwendung bei der Dosierung herzustellen.

5): Autoklavierter AAC-Block und fertiges Produkt.

Nachdem der Körper auf der Parklinie vor dem Autoklaven zusammengebaut wurde, öffnen Sie die Autoklaventür, die aus dem Autoklaven führt, ziehen Sie zuerst den fertigen Autoklavenwagen mit einem Hebezeug aus dem Autoklaven heraus und ziehen Sie dann den Autoklavenwagen zum Autoklavieren Mit einem Hebezeug in den Autoklaven wird der Autoklav gewartet. Die fertigen Produkte auf dem Autoklavenwagen werden mit einem Brückenkran zum Fertigproduktlager gehoben und dann mit einem Gabelstapler zum Fertigwarenhof transportiert. Der leere Autoklavenwagen und der Boden Die Platte des laufenden Autoklaven wird zurück zur Wagenrücklauflinie gehoben, und der Stapler wird nach der Reinigung von einem Hebezeug zurückgezogen. Fahren Sie mit dem nächsten Zyklus fort.

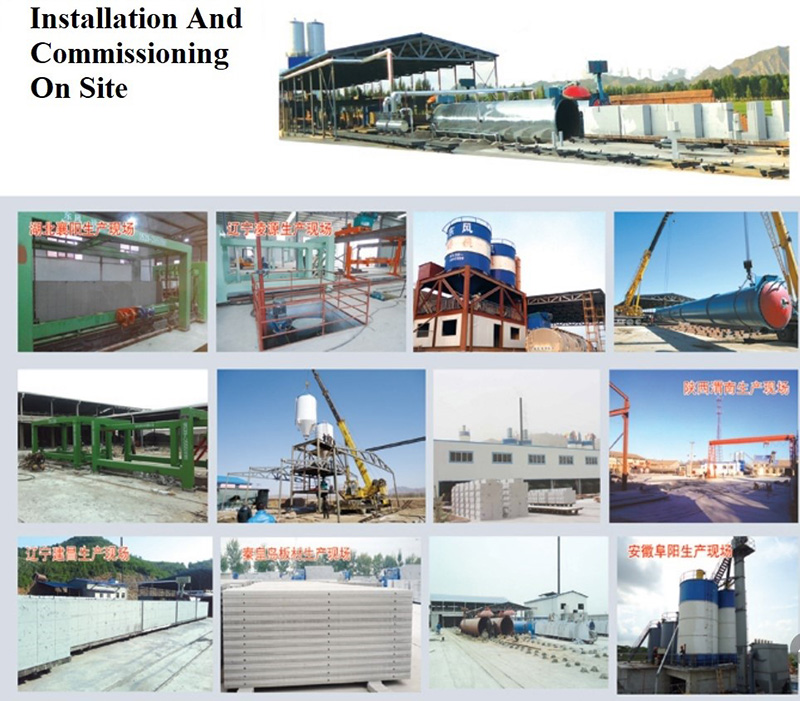

Ausstellung für Produktionsausrüstung

1): Abschnitt zum Schleifen und Herstellen von Schlamm

| Der traditionelle Prozess der Schlammdichtekontrolle ist nicht streng. Die Dichte des Protoplasmas wird oft durch künstliche Messung bestimmt .Qualifizierte Rate und Produktqualität sind nicht ideal. .Die Dichte von Amulit mit der neuesten Pipeline-Messmethode hat die folgenden Vorteile1. Die Aufschlämmung wird zwischen dem Tank und dem Dichtemesser zirkuliert. Die Dichtedaten der Aufschlämmung werden über die Dichteleitung in echtem Kalk gemessen und an den zentralen Kontrollraum weitergeleitet. Um das Wasserverhältnis des Aufschlusses der Kugelmühle und der Füllung anzupassen Des Gülletanks. Der Zweck der kontinuierlichen Korrektur der Echtzeitdichte wird erreicht:2. Das Dichterohr soll die Konzentration der gesamten Aufschlämmung messen. Messen Sie die Genauigkeit ohne Fehler. Und spülen Sie dann das gesamte Rohr nach der Verschiebung, um die Genauigkeit der nächsten Messung sicherzustellen. |  | |||

| ||||

| Maschine zur Herstellung von Flugascheschlamm | Güllelagermischer | Materialskala | Ausgießsystem | |

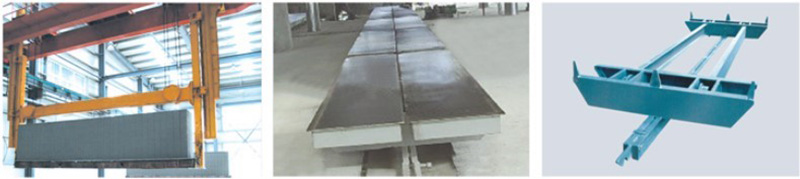

| 2): Umsatz- und Schnittbereich | ||||

Hauptmerkmale der Amulite-Schneidemaschine1): Einfach strukturiert, bequem zu installieren und zu warten;2) : Am Boden befestigt, angetrieben durch ein Planetengetriebe. Während des vertikalen Schneidens führt die Schneidemaschine exzentrische und schwingende Schnitte aus, was die Schnitteffizienz erhöht. Macht es bequemer, die Schnittgröße zu ändern. Hauptmerkmale der Amulite-Schneidemaschine1): Einfach strukturiert, bequem zu installieren und zu warten;2) : Am Boden befestigt, angetrieben durch ein Planetengetriebe. Während des vertikalen Schneidens führt die Schneidemaschine exzentrische und schwingende Schnitte aus, was die Schnitteffizienz erhöht. Macht es bequemer, die Schnittgröße zu ändern. 3) : Diese Schneidemaschine absorbiert deutsche Technologie und verfügt über einen zusätzlichen Vakuumsauger. Sie kann die oben genannten Abfallmaterialien problemlos entfernen, ohne Teile der fertigen Blöcke zu zerstören, und stellt die Erfolgsquote der Produkte sicher. 4) : Durch das 6-seitige Schneiden des gesamten Blocks wird die Produktdurchlaufrate erhöht, da die Qualität der fertigen Produkte durch den Formenwechsel nicht mehr beeinträchtigt wird. 5) : Eine hohe Rauheit der Oberfläche fertiger Blöcke ist günstig für den Gebäudebetrieb und den Bau. 6): Diese Maschine nutzt die Technologie der numerischen Positionierungssteuerung und reduziert Erschütterungen beim Drehen, Bewegen, Schneiden und Transportieren. Darüber hinaus kann sie auf Wunsch des Kunden auf ein SPS-Steuerungssystem aufgerüstet werden, um die Produktdurchlaufrate zu erhöhen. | ||||

| ||||

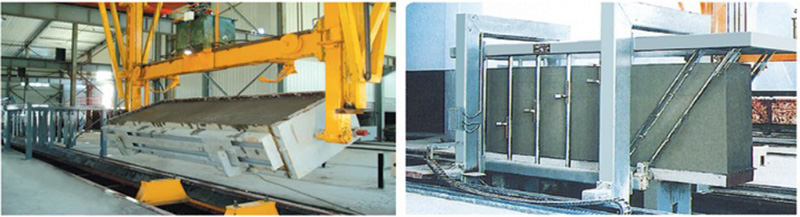

| Hydraulischer Frequenzumrichter-Umsatzkran | Horizontale Schneidemaschine | |||

| 1) : Der hydraulische Frequenzumwandlungskran dreht den Formkasten mit dem Block um 90 Grad, setzt ihn auf den Frequenzumwandlungsblock-Schleppwagen und führt die Entformungsarbeiten durch;2) Der Frequenzumwandlungs-Blockschleppwagen zieht den Block zur Schneidemaschine, um ihn zu schneiden. Der Umschlagkran organisiert, reinigt und poliert den Formkasten und die Paletten, um sie für die Wiederverwendung vorzubereiten. | Der Wendekran dreht die Form um 90 Grad, entformt sie und legt den gesamten Block und die Bodenplatte auf den Blockziehwagen. Der Blockziehwagen nimmt den gesamten Block in die Schneidemaschine und beendet den horizontalen Schnitt, schält den gesamten Block an zwei Seiten und trennt ihn Verschwendete Materialien. | |||

| ||||

| 3):Umschlagkran zum Entfernen des unteren Abfallmaterials | ||||||||||

| Dieses Gerät wurde von der Amulite Group selbst entwickelt, um unseren Kunden dabei zu helfen, das Problem der Bodenmaterialverschwendung vollständig zu lösen.Dieses Gerät umfasst eine Wendeplattform und einen Kran. Es kann das obere und untere Abfallmaterial entfernen. Dieser Kran kann auch als Transportkran für Halbprodukte verwendet werden. | |||||||||

| Transportkran vor Autoklav | Grundplatte | Autoklavenwagen | ||||||||

| ||||||||||

| Nach dem Schneiden transportieren Sie den Kran-Trageblock zum Autoklavenwagen, um den Autoklaven zu betreten. Dieses Gerät hat eine einfache Struktur, einen stabilen Betrieb, eine gute Qualität und ist einfach zu warten. | Die von der Amulite Group entworfene Grundplatte kann auch als Seitenplatte verwendet werden. Sie muss nicht geändert werden, bis sie aus dem Autoklaven kommt. Sie besteht aus Manganstahl und verformt sich niemals unter hoher Temperatur und hohem Druck. | Es besteht aus qualitativ hochwertigem Profilstahl und hat eine einfache Struktur. In der Autoklav-Härtungsumgebung mit hoher Temperatur und hohem Druck kommt es im Autoklav nicht zu Verklebungen und Verformungen Bis zur Entfernung der fertigen Blöcke konserviert; | ||||||||

| 4): Handhabungsgeräte für Fertigprodukte | ||||||||||

| Normalerweise weisen die autoklavierten Blöcke und Platten manchmal Adhäsionen auf. Die Trennmaschine dient dazu, die Adhäsionsblöcke vollständig zu trennen, ohne die Blöcke zu beschädigen. Sie integriert die Funktion der herkömmlichen Trennmaschine und des fertigen Produktträgers. Jede Trennhand wird unabhängig gesteuert. Das Problem der Trennung der Blöcke und Platten in derselben Form wurde gelöst. Die Ausrüstung ermöglicht eine effiziente und schonende Verarbeitung, senkt die Gesamtkosten und stellt gleichzeitig die Qualitätsrate sicher. | |||||||||

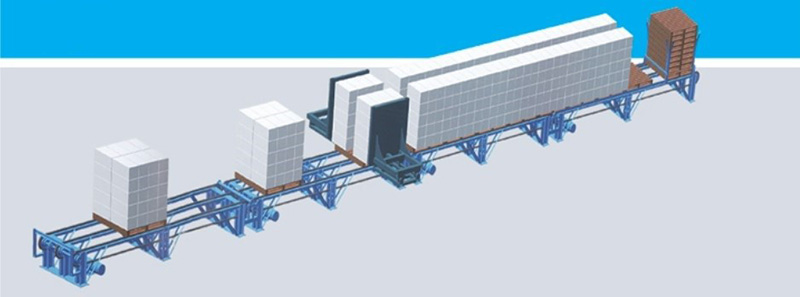

| Förder- und Verpackungslinie | ||||||||||

| ||||||||||

| Diese Systemlinie umfasst eine Förder- und Verpackungslinie für Holzpaletten, die hauptsächlich für die fertigen AAC-Blöcke konzipiert ist. Die gesamten Formprodukte werden auf einmal auf die Holzpalette mit Hilfe einer Klemmvorrichtung für fertige Produkte bewegt, um sie weiter zu transportieren, zu verteilen und zu verpacken Diese Linie. Diese Maschine verfügt über Eigenschaften wie automatische Verteilung durch Computersteuerung, präzise Positionierung während des Transports und automatische Trennung der beladenen Holzpalette. In diesem Fall ist sie praktisch für Verpackung und Versand. | ||||||||||

| 5): Weitere Maschinen zeigen | ||||||||||

Klemme für fertige Produkte Klemme für fertige Produkte |  Drehklemme Drehklemme | |||||||||

| ||||||||||

| Spezialkran für Platten | Steckermaschine | Offener Spielautomat | ||||||||

| ||||||||||

| Kugelmühle | Kieferbrecher | Autoklav | Kessel | |||||||

| ||||||||||